神戸製鋼所

- 【業務内容】

- 鉄鋼業・溶接業・アルミ/銅関連事業など

- 【利用用途】

- QRコードを活用した、倉庫での資材関連の在庫管理

日本の大手鉄鋼メーカーである株式会社神戸製鋼所において、独自の社内システムを展開している溶接事業部門。同部門における生産拠点の1つとなっている茨木工場では、心線に被膜を施す被覆アーク溶接棒の生産を行っており、この際に必要となる材料の在庫管理や棚卸業務の効率化を目指し、サイボウズが提供するkintoneを活用している。その背景について、溶接事業部門 生産センター 総務室 業務チーム 松村 葉子氏および同部門 企画管理部 ICT企画チーム 田中 温子氏にお話を伺った。

鉄鋼アルミや素形材、溶接、機械、エンジニアリング、建設機械、電力など幅広い事業を展開している株式会社神戸製鋼所。自動車をはじめとした輸送機の軽量化やエネルギー・インフラなど中長期的に伸張する成長分野に経営資源を集中させており、グループ独自の付加価値をさらに高めながら、社会貢献活動を推進している。

また、素材系・機械系・電力の3本柱の確立を目指しつつ、現在は次期の中期経営計画に向けた取り組みを加速。競争力のある製品・サービスへ特化しながら組織構造や経営基盤の強化を図り、グループの総合力を発揮するための改革に取り組んでいる。

そんな同社が手掛ける事業の1つに、材料や電源、装置を組み合わせた独自システムなど、溶接に関連したさまざまな製品、サービスを提供している溶接事業があり、この部門の中核的な拠点となっているのが、日本最大級の溶接材料生産工場と位置付けられている茨木工場だ。

ここでは、フラックス入りワイヤや被覆アーク溶接棒などを生産しているが、1961年の創業以来、製造現場への指示書作成の元データとなる材料管理台帳を手書きの紙にて管理。近年では転記ミスや指示遅れなどの課題が顕在化していたという。

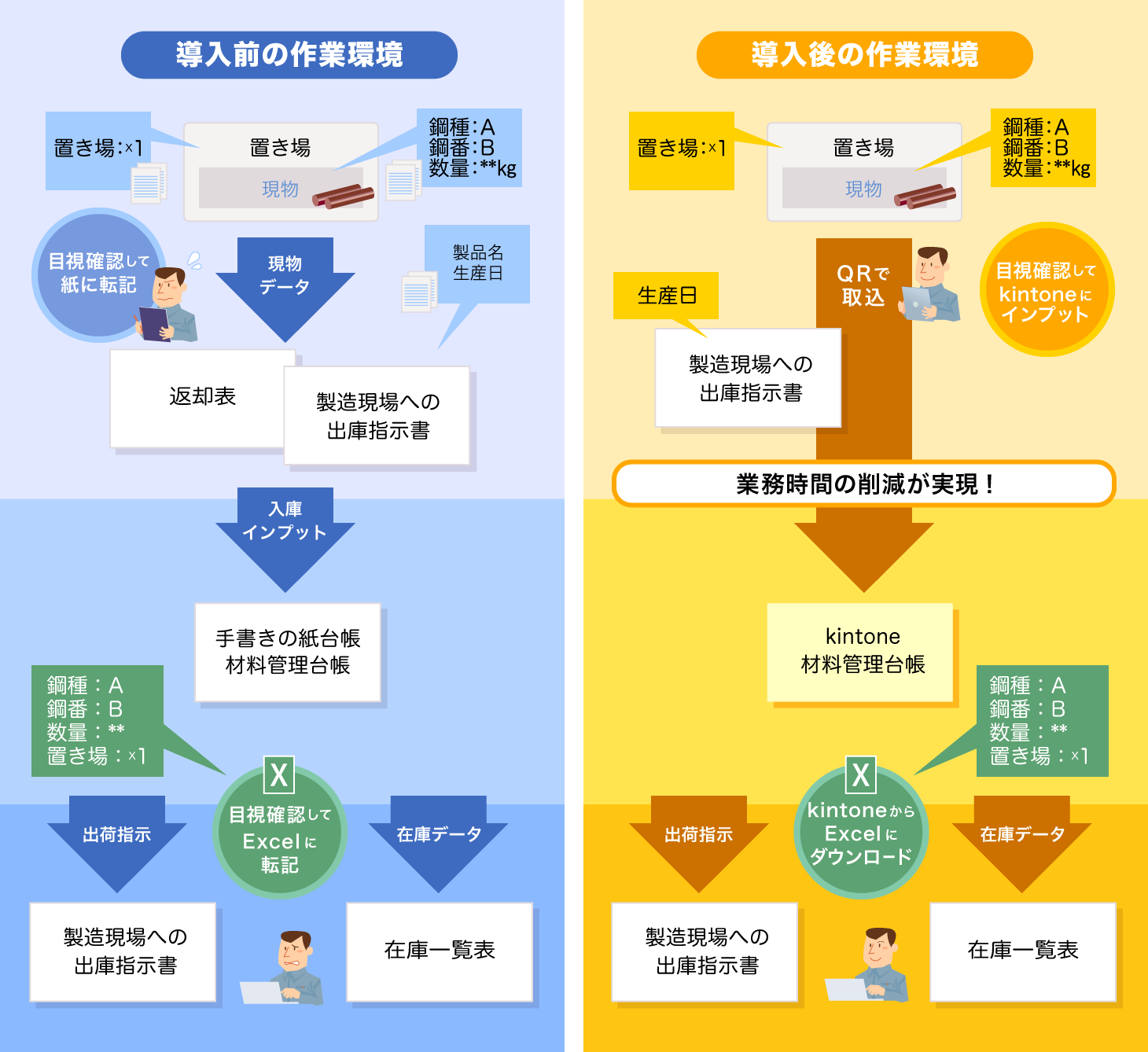

「従来は、製造現場から返却された材料を目視して返却表に手書きしたうえで、入庫情報として管理していた紙台帳である材料管理台帳に転記していました。出荷指示があれば出庫指示書を作成し、現場で製品設計と材料成分を照合したうえで出荷を行っていましたが、すべて紙台帳をベースにした管理でした。棚卸などの際に利用する在庫一覧表の作成にも時間がかかっており、作業者の負担が大きなものだったのです」と松村氏は以前の状況について振り返る。

溶接事業部門 総務室業務チーム 松村 葉子氏

これら材料に関する在庫管理や出荷指示、棚卸などは長年業務に従事していたメンバーによる属人的な作業となっていたが、10年ほど前から松村氏も担当するように。

その過程で自身の子育てやベテランの退職などが重なったことで、転記作業によるミスの軽減や棚卸も含めた業務の効率化に向けた施策に挑戦することを決意したのだ。

実は、数年前から業務効率化に向けた仕組みを検討していたが、同部門のICT企画チームに田中氏が新たに加わったことが大きな転機となった。「業務効率化をミッションに持つメンバーがICT企画チームに加わったことで、現状の業務における課題について相談する機会を得たのです」と松村氏は当時を振り返る。

転記ミスや属人化を排除した業務の平準化を目指す松村氏としては、最低でもExcelを使ってクラウド化することを前提に、業務にかかわるメンバー全員が情報共有しながら管理できる仕組みを希望したという。

その要望を受けた田中氏は、「当初は材料情報をデータベース化したうえで、生産記録の情報と連携可能な仕組みを検討したものの、生産システム側では在庫管理に必要な情報が取得できないことが分かり、手入力自体はなくすことが難しい状況でした。AWS上にデータベースを構築したうえで自動取り込みするような仕組みも検討したが、コスト的に割高になってしまうことも懸念点でした。

また、Google スプレッドシートなども検討しましたが、社内で新たなクラウドサービスを利用する際には詳細な審査が入るため、かなり労力がかかります。チェックシートへの記入をお願いしても、応じてくれない海外のクラウド事業者も多い」と当時を振り返る。

そこで注目したのが、前職の社内システムで幅広く活用していたサイボウズが提供するkintoneだった。クラウドサービスであれば大掛かりな仕組みを構築せずに済み、撤退のしやすさにもつながると考えたという。

「できるだけ使いやすい仕組みで、構築費用をおさえることができるクラウドサービスを利用したものが最適だと判断したのです。また、運用保守の面でも、簡単に画面レイアウトが変更できるなど内製化可能な仕組みが望ましいと考えました」と説明する。

溶接事業部門 ICT企画チーム 田中 温子氏

「実は溶接事業の部門内で行われていた、経理や海外拠点とのやり取りにおいて、導入実績があったのが幸いしました。ユーザライセンスを追加するだけで製造部門でも使えるなど、導入しやすい環境がすでに整っていたのです。kintoneであれば社内的に実績があり、業務データを扱うのであればセキュリティ面での審査もすでにクリア済み。業務改善に向けた環境づくりがすぐに始められると判断したのです」と田中氏は説明する。

松村氏が希望したのは、できる限り手作業による転記作業が減らせる仕組みだった。「製造現場の方では、QRコードを材料に貼付し、棚卸業務を簡素化する仕組みが検討されていました。我々の方でもそのQRコードを流用させてもらい、カメラで読み取ることで手入力せずにデータ登録できる仕組みにしたいと考えたのです」。読み取ったQRコードの情報を格納する仕組みとしても、kintoneであれば十分具現化できると判断したという。

そこで、テスト環境にて実際のデータを投入し、画面の使い勝手やフローなどを確認したところ、現場でも違和感なく利用できることが分かった。

「紙で記載していたフローと比べても遜色ありませんし、全員で情報が素早く共有できます。昔、家族の入院などがあった際には、病院に紙の台帳を持ち出して現場に指示せざるを得ないこともありました。しかし現在では、在宅勤務の状態でも業務が円滑に推進できます。現場に若手が増えていたこともあり、kintoneに対する抵抗もありませんでした」と松村氏は語る。

結果として、紙の台帳管理に変わる仕組みとしてサイボウズのkintoneが採用され、現場業務のデジタル化の第一歩を踏み出すことに成功したのだ。

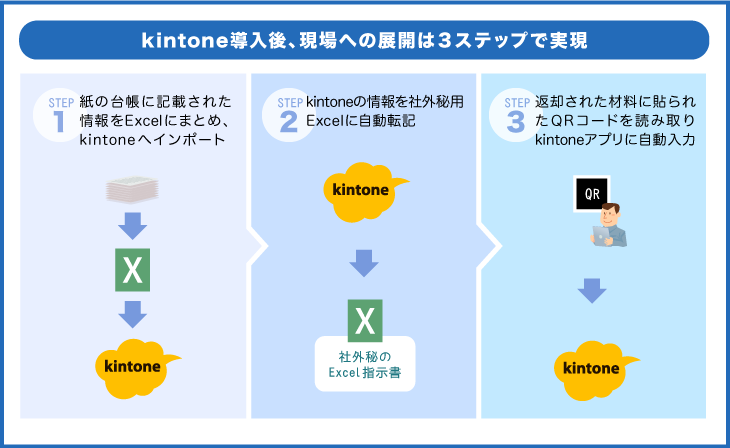

現場への展開については、大きく3つのステップで進められた。

現場への展開については、大きく3つのステップで進められた。

第1ステップでは、紙の台帳に記載された情報をExcelにまとめ、kintoneへインポートするなど、1か月ほどかけて集中的に移行作業を実施。

第2ステップでは、Excelで出力する出庫指示書に対してkintoneの情報を自動転記するマクロを組むことで、手作業による指示書への転記作業をなくすことに成功。

第3ステップでは、返却された材料に貼付されたQRコードを、iPadのカメラで読み取ることで、必要な情報を転記せずに済む運用を実現している。

具体的には、加工方法の違いによって2つの材料管理台帳アプリが用意されており、材料の種類にあたる鋼種や軸の太さ、長さなどを軸に、どのロケーションにいつ何箱が入庫されたのか、またいつ出庫されたのかの情報が履歴として管理できるようになっている。

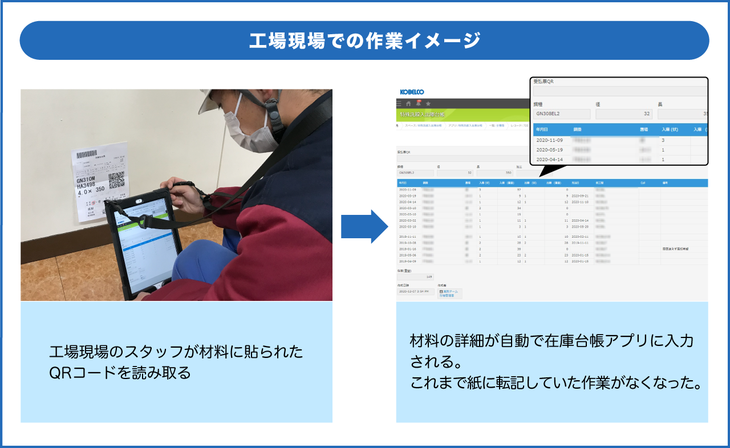

実際の運用では、製造現場から戻ってきた材料に貼付されたQRコードをiPadのカメラで読み取り、kintoneで管理されている鋼種や鋼番、サイズなどの情報と照合し、ヒットしたレコードを表示。再度読みこんだうえで、入庫日や数量、個数、置き場情報を加えて在庫管理台帳に登録する。

出庫依頼があれば、材料管理台帳アプリの情報をExcelにダウンロードし、VBAにて製造現場への出庫指示書を作成、現物と照合したうえで製造現場の工程に材料が投入される。棚卸の際には、材料管理台帳アプリの情報を在庫一覧表としてExcelにダウンロードし、棚卸業務時のリストとして活用している。

なお、kintoneの情報をExcelにダウンロードして出荷指示書を作成しているが、「我々にとって“秘伝のたれ”ともいえる材料のスペックとなる成分をクラウド上で管理するわけにはいかず、成分を管理する別のExcelと付け合わせをする必要があります。そこで、Excelでマクロを組んで基本的な情報の転記作業をなくすような仕組みにしています」と田中氏は説明する。

なお、kintoneの情報をExcelにダウンロードして出荷指示書を作成しているが、「我々にとって“秘伝のたれ”ともいえる材料のスペックとなる成分をクラウド上で管理するわけにはいかず、成分を管理する別のExcelと付け合わせをする必要があります。そこで、Excelでマクロを組んで基本的な情報の転記作業をなくすような仕組みにしています」と田中氏は説明する。

kintoneによって紙台帳による運用から脱却できたことで、返却表の作成や入庫作業時の転記作業がなくなり、出庫作業時にも指示書に必要な情報の多くをkintone上のデータから抽出することができるようになっている。棚卸も一覧表作成の手間がなくなるなど、週単位では3.7時間の削減、そして半期ごとに実施される棚卸業務も7.75時間の削減に成功している状況だ。

「入出庫作業における転記リスクを解消することができたのが何よりも大きい。以前は置き場にあるはずの材料が見当たらず、現場を探し回る場面もありましたが、作業品質が向上したことでそんな作業も不要になり、ちょっとしたケアレスミスなどを除けば、指示ミスはゼロになっています。作業者の心理的な負担軽減にも貢献しています」と松村氏は高く評価する。

以前は現物が戻ってきた際に台帳への記載忘れが発生し、置き場にある材料が出庫指示に紐づかず、材料を滞留させてしまっていたケースも。

「カメラによるQRコード読み取りで確実にkintoneへ情報が取り込まれることで、未消化で滞留するリスクも大きく減らすことができています」と松村氏。全ての転記作業をゼロにする状況にはなっていないものの、かなりの作業が減らせたことでkintoneによる新たな仕組みへの満足度は高い状況。

サイボウズについては、JavaScriptの基礎を含めた勉強会を現場にて開催し、開発におけるサポートも手厚く行われるなど、開発や運用支援に関して満足していると田中氏は評価する。「勉強会に参加したメンバーからの評判も高く、さらなる展開も検討したいと思っています。kintoneのようなツールを知らなかったメンバーに対しても刺激になっているはずです。」

今後については、今回ターゲットとなった被覆アーク溶接棒を生産している他の工場への展開も視野に、さらなる活用が期待されている。「現状でも満足していますが、まだ情報が取得できない部分もあるため、今後は日報や作業指示から情報をうまく取り込んで、転記ゼロという理想に近づけていきたい」と松村氏は意気込みを語る。

さらなる効率化に向けては、手入力ではなく項目を選択できるようにしたり、地図情報から置き場を選択したりといった仕掛け作りにも取り組んでいきたいと田中氏。「ICT企画チームの方では、ビッグデータの解析などを行っていきたいという大きな構想があり、できる限り現場業務のデジタル化を進めていくことが今後求められてきます。結果論ではあるものの、今回デジタル化を一歩進めることができたことは大きな前進です」と語る。

また、溶接事業部門における業務改善に向けた活動を推進している田中氏だけに、現場の課題解決に向けてkintoneをさらに活用していきたい考えだ。「kintoneには豊富なテンプレートが用意されており、いろいろな場面で使えると考えています。他の部署から寄せられた相談ごとに対する解決策となる、有効なカードの1つとしてkintoneが展開できるはず」と今後について語っていただいた。(2020年12月取材)

本動画に関する著作権をはじめとする一切の知的財産権は、サイボウズ株式会社に帰属します。

kintoneを学習する際、個人や社内での勉強会のコンテンツとしてご利用ください。

データを変形 ・加工せず、そのままご使用ください。

禁止事項

ビジネス資料や広告・販促資料での利用など

商用での利用は許可しておりません。