芙陽工業

- 【業務内容】

- 産業車両部品(フォーク)製造

- 【利用用途】

- 製造現場での生産管理、設備点検管理 他

高度な鍛造技術を駆使してフォークリフトのフォーク部分を中心に製造を手掛けている芙陽工業株式会社では、生産工程確認や申し送り情報の記載、日々の点検業務など、製造現場における情報活用にkintoneを活用している。その経緯について、代表取締役社長 田中亮平氏および製造課と営業課の課長を兼任する岡﨑真平氏にお話を伺った。

モノづくりが盛んな大阪・豊中にて、高度な自由鍛造技術を武器にフォークリフトに搭載するフォークをフレキシブルに製造するフォーク専業の鍛造メーカー、芙陽工業株式会社。1938年に創業し、現在はフォークの鍛造をはじめ、海外から中間製品を輸入しパーツを溶接するということも行なっており、フォークリフトメーカーやディーラーなど顧客の要望に応じた多品種小ロットのフォークを数多く提供している。

そんな同社では、四代目として同社を率いる田中氏が現場の業務改革を進めている。紙やExcelなどによる属人的な情報管理を脱却すべく、生産管理システムや勤怠管理システムの導入などデジタル化を強力に推し進めてきた。「当時、営業や生産現場の情報は各部門長のみが握っている状況でした。各案件の見積積算根拠や経緯の記録は個人個人が握っているのでどこにも残っておらず、製造の進捗は工場まで走って行って担当に聞かないと進捗が分からない。製造現場では指示書や納品書を紙へ書き出し管理していましたが、劣化や油汚れで読めませんでした。最新の情報が誰もわからず、不具合の原因になったこともあります。まずはきちんと作業時間やプロセスを把握することで原価管理につなげるべく、生産管理システムを中心にプロセスの可視化や情報集約を図ったのです」と田中氏は当時を振り返る。その後は勤怠管理やデータ分析ツールをはじめ、さまざまな業務のIT化を進めていった。

代表取締役社長 田中亮平氏

さまざまなツールを導入し、社内のIT化が進んでいった反面、それぞれの業務に個別の仕組みを導入したことで、システム間の連携が十分に行われず業務の無駄が顕在化した。導入した各システムに乗り切らない“こぼれた”業務も見えてきたことで、各システムをうまく連携させることが可能な環境づくりを求められたという。

そんな折に注目したのがkintoneだった。業務における具体的な活用を想定した事例や画面サンプルなどを確認し、すぐに現場での活用がイメージできたという。「kintone自体は非常にシンプルで簡単なぶん、業務を十分に理解しないとアプリ作成は難しいと説明を受けました。その意味でも、現場のプロセスを改めて理解するトレーニングになると聞き、業務整理も兼ねて取り組んでみようと考えたのです」と田中氏。

従来のパッケージシステムには入りきらない、自社特有の情報も管理できる「kintoneの柔軟性」が決め手となり導入を進めた。「どこでも業務が進められるクラウド環境で利用できる点も非常に魅力的でした。当時、ITツールは私がすべて管理していたのですが、社長業に専念するため、手間がかかるサーバー運用管理の作業を手放したかったのです」と田中氏は評価する。

営業部 課長 岡﨑真平氏

田中氏からkintone導入に関して相談された岡﨑氏は、kintoneが持つ標準機能だけでもある程度のことができるとわかり、抵抗もさほどなく導入できるイメージが持てたという。「社長も私もプログラミングはできませんが、標準機能だけでも案件管理や工程管理ができそうでした。情報がネット上に充実しており、業務に役立つアプリは我々だけでも十分作成できると考えたのです」。

結果として、生産現場における業務改善のソリューションとして、kintoneが選ばれることになったのだ。

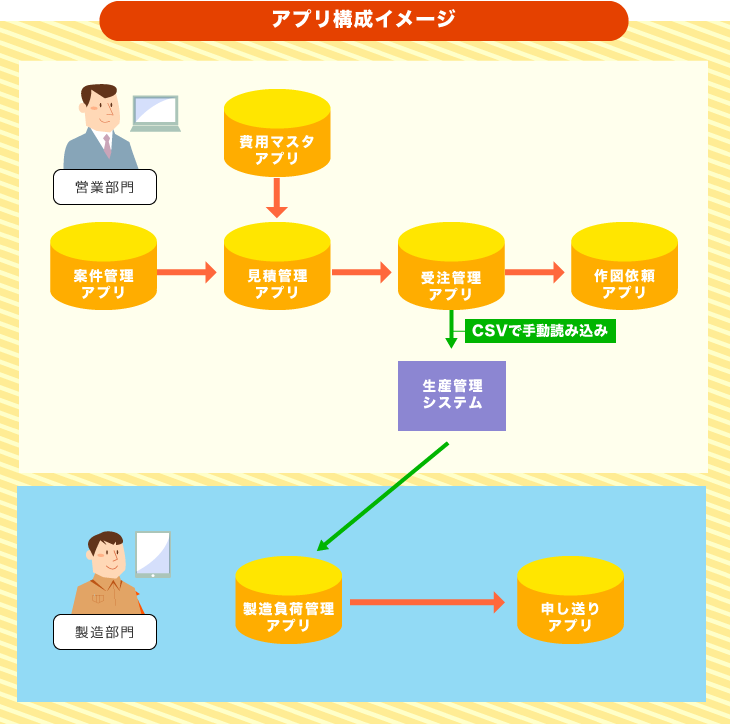

製造現場では製造管理システムの製造予定を可視化して申し送りなどを記録する「製造負荷管理アプリ」をはじめ、「作図依頼アプリ」「外注加工依頼アプリ」といった依頼系のアプリなど、合計で250を超えるアプリを運用している。

製造現場では工程ごとに設置されたiPadにてkintone内の情報を閲覧し、必要な情報入力やコミュニケーションを行っている状況だ。

製造現場ではタブレットから情報を入力する

製造現場担当が利用する「製造負荷管理アプリ」では、iPad上でいつでもその日の作業内容などが容易に閲覧できるようになっている。営業部門が入力した情報をもとに生産管理システム上で計画された製造予定をCSVにてダウンロードし、kintoneに取り込む運用だ。「受注に対して生産管理システムで割り当てられた製造番号を軸に、注意事項や納期変更といった申し送り情報などを登録しています。現場にあるiPadからkintoneに入力することで、誰でも最新情報を確認できるようになっています」と岡﨑氏。

営業部門では規定品や特注品の「見積アプリ」や「案件管理アプリ」、「受注管理アプリ」を主に利用しており、各アプリは「製造負荷管理アプリ」と連携している。

取引先情報や商品情報、従業員情報など、全社共通で利用する情報は全てマスタ化。チェックボックスやプルダウンを駆使するなど入力する現場の使い勝手にも配慮したアプリとなっており、現場からも高評価だという。

製造負荷管理アプリは、製造現場から登録しやすいよう工夫されている

kintoneを導入したことで、現場の雰囲気も大きく変わったという。「管理者だけが情報や業務を握ってしまい、情報を出し分けることが管理職の美徳のような部分も残っていましたが、その環境ではお客さまにご迷惑をおかけしてしまう場面も。今は経営者がkintone導入による現場の見える化についての方針を明確にしてくれたことで、我々はその方針に沿って仕事ができるようになりました」と岡﨑氏。

オープンな環境になったことで、今では派遣の方でも初日から業務に取り組むことができるようになり、ある意味で “自称職人”のメンバーも多くいたことが明らかになったという。「以前はその人に聞かないと見積が作成できない見積職人もいたのが正直なところです。情報の見える化が進んでからは、本当に技術のある職人が脚光を浴びるようになりました」と語った。

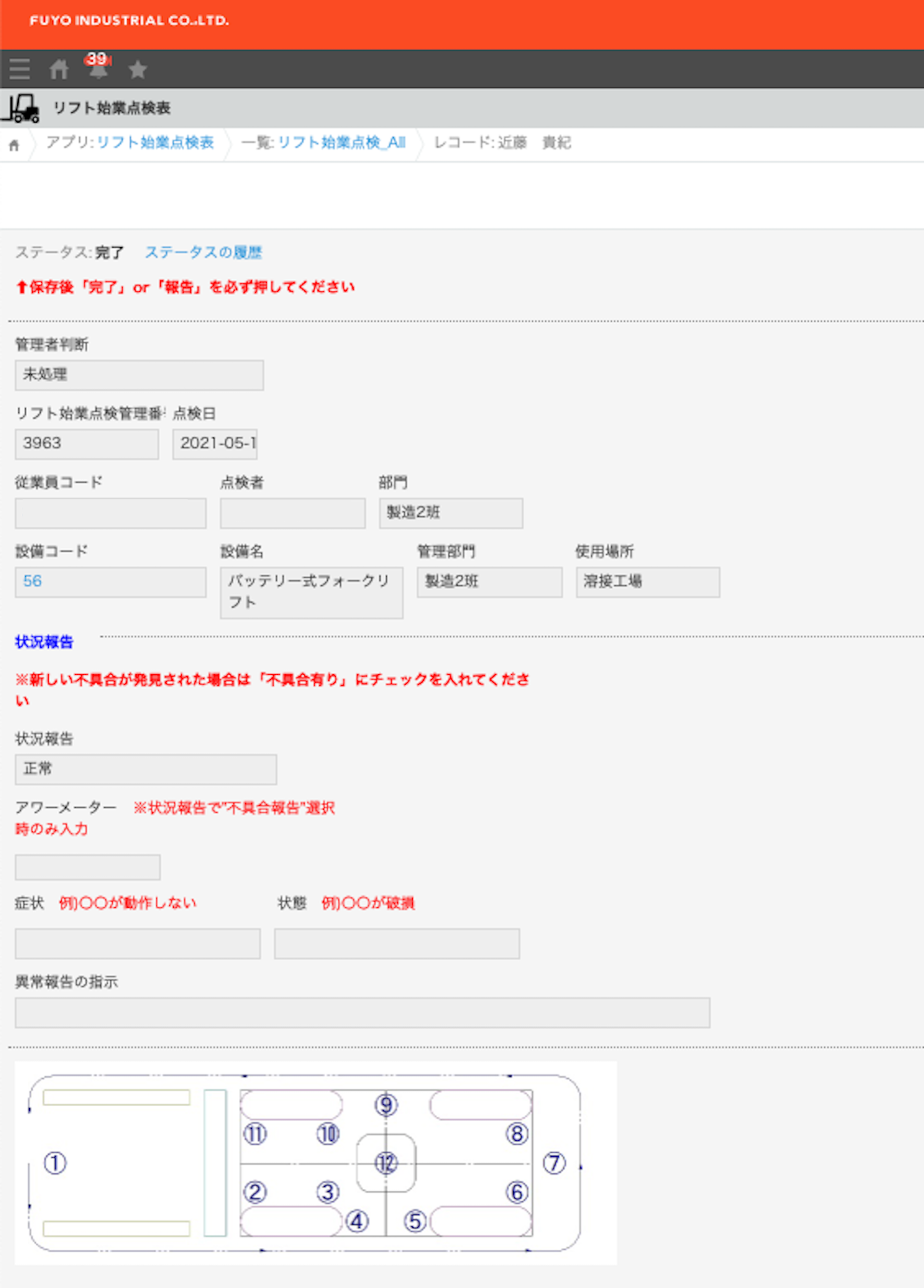

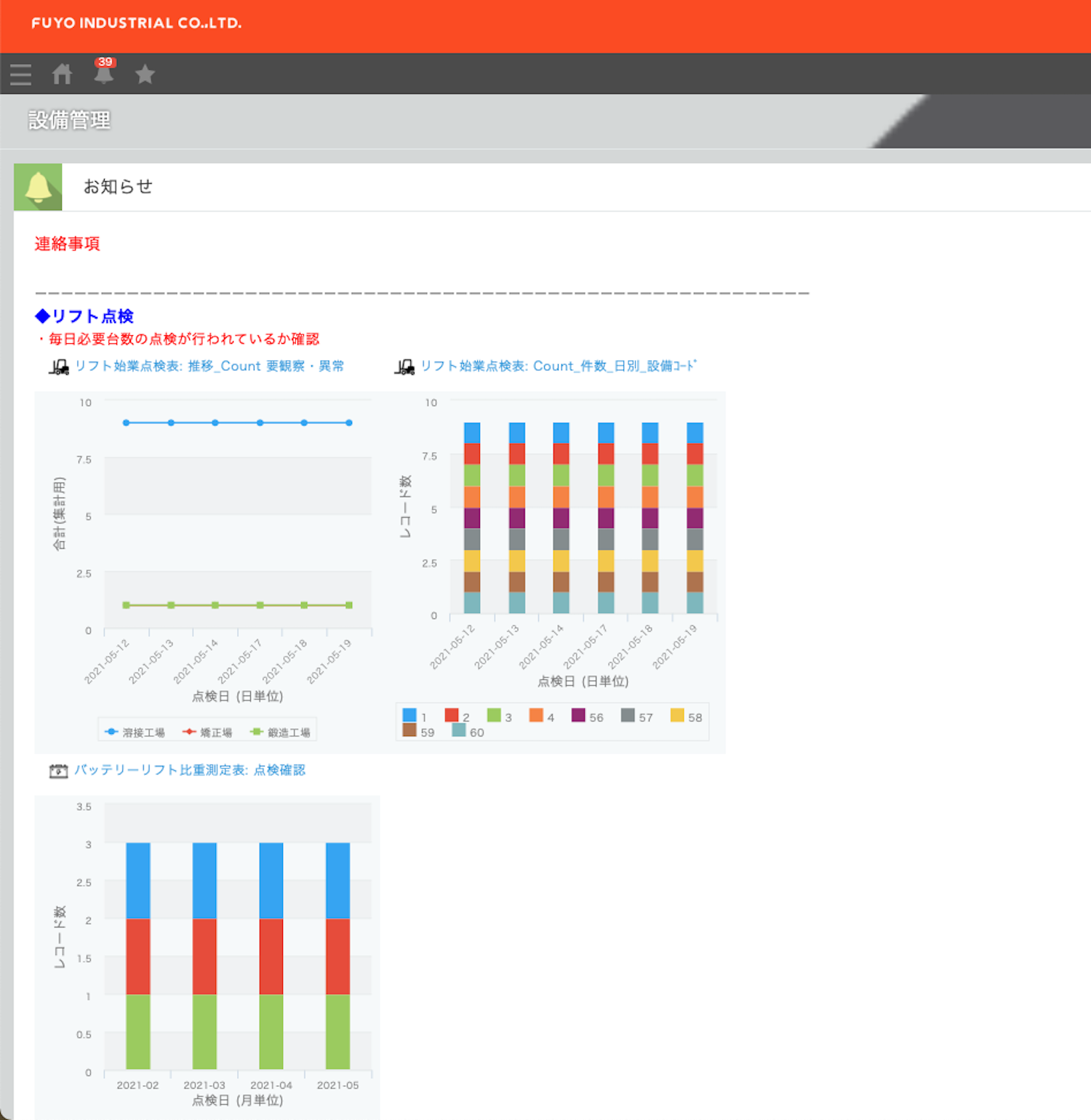

また、現場で発生した不具合報告を行うアプリや改善活動のアイデアを収集したうえで進捗確認を行うアプリ、日々の設備点検表アプリなども用意されており、紙や口頭で進められていた現場業務を全てkintoneに集約している状況だ。「毎日の設備点検で利用する「リフト始業点検表」アプリでは、毎日点検しているかどうかの確認はもちろん、異常が増えていないかなどもグラフで見える化できるようになっています。紙の点検表を回収する手間もなくなるなど現場の異常を確認するプロセスが一気にデジタル化され、管理面での負担は大きく軽減しています」と田中氏は評価する。

管理が効率化され、修理箇所が迅速に把握できることで設備不具合による業務の滞りも格段に減らせるようになっている。「工程ごとに点検を実施し、その情報を入力することで製品の品質も向上しました。製造不具合が減り、お客様にご迷惑をおかけすることがなくなりました」と岡﨑氏は力説する。

紙で管理していた毎朝の設備点検を移行したリフト始業点検表アプリ

グラフ化することで現場の異常に気づけるように

製造現場の報告がきちんとデータ化されたことで、製造と営業の連携ミスも激減。報告漏れや備品の発注漏れなども防げるようになり、トラブルも大きく改善されている。「アナログな情報管理の環境では、言った・言わないというトラブルなど、数字には見えにくい無駄も多々あります。今はアプリにきちんと履歴を残しておくことで、部門間のコミュニケーションコストも激減しました」と田中氏。

さらに、営業現場でも出荷ミスが激減した。「営業側では担当者による見積のバラツキがなくなり、出荷日と売上日が詳細に連携されたことで出荷ミスがゼロに。顧客ごとの傾向もデータから読み解けるようになるなど、デジタル化による効果を実感しています」と岡崎氏。

田中氏には、経営者の立場からもメリットを語っていただいた。「特に中小企業では、ちょっとした承認のために会社に出社せざるを得ないなど経営者の負担が正直大きい。今では社外からでもコミュニケーションが図れるようになったおかげで、出張に出ても仕事が停滞しません。管理側の負担軽減だけでなく、その場で情報が記録できるため事務所に寄らずとも報告できるなど、経営面での負担軽減にもつながっています」さらに「世代交代で社長を引き継ぎましたが、今まで前社長と2人がかりでやっていた仕事が1人でできるようになったり、負担なく適切な指示が出せるようになったりと、管理側の人員削減にもつながっています」

また、社外から業務が推進できるkintoneを導入したことで、事務所側の業務がテレワーク対応できるようになり、柔軟な働き方も実現できた。「コロナ禍前からkintone導入に取り組んでいたのが功を奏しました。中小企業でも問題なくテレワークの対応ができ、働き方の柔軟性があがりましたね」と田中氏。

kintoneでは、可能な限り標準機能だけで実装することにこだわって業務アプリを作成している。「我々二人だけでアプリを運用しているため、保守性や業務の継続性を考え、あえてプログラムを“書けても書かない”方針で進めています」と岡崎氏。田中氏も「我々はJavaScriptなどを一切利用せずに運用している面からも、正真正銘のノーコードツールとしてkintoneをフル活用しています。IT人材がいない我々だからこそ、ノーコードツールというkintoneの魅力を活かしています」と説明する。

蓄積されたデータを分析したいといったニーズも出てくるが、kintone自体で簡単に可視化できる部分だけにとどめ、さらに必要なことがあればkintone以外のソリューションを活用する徹底ぶりだ。「Excelを使っていた時代に現場の要望を聞きすぎてしまい、複雑すぎるお化けExcelができてしまった経験があります。せっかくkintoneで情報をすっきりさせることができたので、あくまで基本的な情報を可視化することに特化したシンプルな運用を心掛けています」と説明する。例えばkintoneにはコミュニケーション機能が備わっているが、社内の連絡などについてはチャットツールを、申し送りなど埋もれてしまうと困る情報についてはkintoneに集約させている状況だという。

今後はkintone内で運用しているアプリのマップを作成するなど、運用の構造をよりシンプルにしていきたい考えだ。「現場への展開を優先的に進めてきた段階で、情報はどんどんkintone内に溜まってきています。これらの情報を整理していくことで、さらに効率的に活用できる環境を整えていきたい」と岡﨑氏。

また、IT化の先駆けとして導入した生産管理システムについても、いずれはkintoneでうまく実装できないかどうか検討していきたいという。「プラグインをもっと活用することで、生産管理のプロセスもうまくkintoneに実装していけるのではと期待を寄せています。勤怠管理など法的な縛りが出てくるものは難しいかもしれませんが、生産管理システムは我々が扱いやすい形にシステム実装できるはず。ただし、メンテナンスも含めて考えると、我々二人だけでは厳しい面もあるため、外部のパートナーサービスの力を借りることも含めて検討していきたい」と田中氏。

さらに取引先など外部との連携もkintoneを使って進めていくことで、情報交換を密にしていく構想もある。すでに特定の取引先とはゲストスペース機能を活用して課題の進捗などを共有しているという。「海外案件などは商社の方とやり取りしますが、その履歴も含めてきちんと管理していくことで、担当者変更時にも履歴が引き継げるようになる。取引先に開示しないといけない資料や書類などもあるため、それがまとまっている環境があれば取引先にもメリットが出てくるでしょう。今後は、外部とのコミュニケーション基盤としてもさらにkintoneを活用していきたい」と今後について語っていただいた。

(2021年6月 取材)

本動画に関する著作権をはじめとする一切の知的財産権は、サイボウズ株式会社に帰属します。

kintoneを学習する際、個人や社内での勉強会のコンテンツとしてご利用ください。

データを変形 ・加工せず、そのままご使用ください。

禁止事項

ビジネス資料や広告・販促資料での利用など

商用での利用は許可しておりません。